CQA(주요 품질 특성)

원하는 제품 품질을 보장하기 위해 적절한 한도, 범위, 분포 이내에 있어야 하는 물리적, 화학적, 생물학적, 미생물학적 특성

-ICH Q8(R2)

환자와 임상 관점인 QTPP와 달리 CQA는 의약품 개발자의 관점에서 중요한 품질 특성을 의미함

QTPP 항목들 중 제제(Formulation)나 공정 변수에 의해서 변경될 가능성이 높은 품질 항목

CQA의 선정 절차

1. 잠재 QA 도출

모든 의약품 품질 특성을 도출

물리적 특성, 확인, 함량, 함량균일성, 분해산물

잔류용매, 수분, 미생물한도 등

2. Criticality 평가

환자에게 끼치는 해의 심각성 평가

QA(Quality Attribute, 품질 특성) 요구사항을

충족시키지 못했을 때 안정성과 유효성의 측면

3. CQA 선정

위험 관리를 고려하기 전 평가해서 선정

관리가 잘 된다고 해서 심각성이 낮은 것이 아님

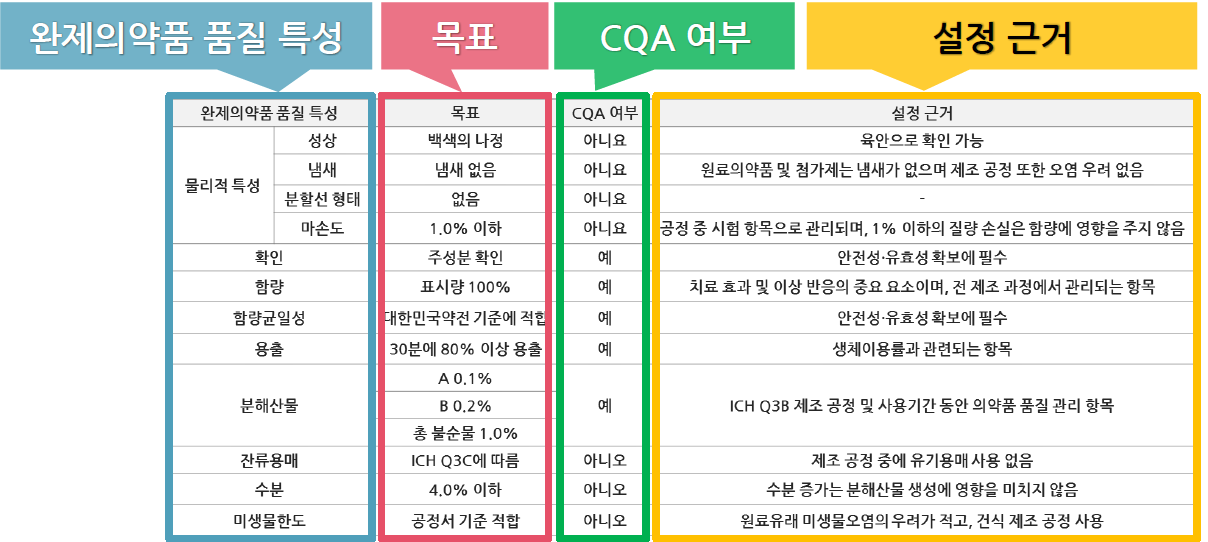

제네릭 의약품의 CQA 작성 사례

1. 경구 투여 정제

|

완제의약품 품질 특성 |

목표 |

CQA 여부 |

설정 근거 |

|

|

물리적 특성 |

성상 |

백색의 나정 |

아니요 |

육안으로 확인 가능 |

|

냄새 |

냄새 없음 |

아니요 |

원료의약품 및 첨가제는 냄새가 없으며 제조 공정 또한 오염 우려 없음 |

|

|

분할선 형태 |

없음 |

아니요 |

- |

|

|

마손도 |

1.0% 이하 |

아니요 |

공정 중 시험 항목으로 관리되며, 1% 이하의 질량 손실은 함량에 영향을 주지 않음 |

|

|

확인 |

주성분 확인 |

예 |

안전성·유효성 확보에 필수 |

|

함량 |

표시량 100% |

예 |

치료 효과 및 이상 반응의 중요 요소이며, 전 제조 과정에서 관리되는 항목 |

|

함량균일성 |

대한민국약전 기준에 적합 |

예 |

안전성·유효성 확보에 필수 |

|

용출 |

30분에 80% 이상 용출 |

예 |

생체이용률과 관련되는 항목 |

|

분해산물 |

A 0.1% |

예 |

ICH Q3B 제조 공정 및 사용기간 동안 의약품 품질 관리 항목 |

|

B 0.2% |

|||

|

총 불순물 1.0% |

|||

|

잔류용매 |

ICH Q3C에 따름 |

아니오 |

제조 공정 중에 유기용매 사용 없음 |

|

수분 |

4.0% 이하 |

아니오 |

수분 증가는 분해산물 생성에 영향을 미치지 않음 |

|

미생물한도 |

공정서 기준 적합 |

아니오 |

원료유래 미생물오염의 우려가 적고, 건식 제조 공정 사용 |

바이오 의약품의 CQA 선정

바이오 의약품의 CQA도 합성의약품과 같은 절차로 선정

1. Criticality 분석을 위한 도구

1) FMEA(Failure Modes & Effects Analysis)

2) FMECA(Failure Modes, Effects and Criticality Analysis) : 고장 모드, 효과 및 임계 분석

① 프로세스의 잠재적 위험 요소를 규명하고 제품 성능에 미치는 영향을 평가하는 도구

② 제품 및 프로세스에 대한 이해를 바탕으로 중요한 위험 요소, 위험을 야기하는 요인 및 영향을 파악하는 데 활용

③ 결과의 심각도, 발생 가능성 및 검출 가능성 조사

- 위험의 우선 순위를 정함

- 위험 통제 활동의 효과를 모니터링하는 데 사용

④ FMEA의 결과에 중요성 분석을 추가해 분석하는 도구

⑤ 제약 산업에서 주로 제조 공정과 관련된 실패 및 위험 평가나 위험 순위 평가에 활용

⑥ FMECA의 결과물은 각 위험 모드에 대한 상대적 위험 점수

- 상대적 위험을 기준으로 위험 요소의 순위를 매김

3) FTA(Fault Tree Analysis) : 오류 트리 분석

① 제품 또는 프로세스의 기능 실패에 대해 한 번에 하나씩 인과 관계를 식별한 후, 이들을 결합하여 트리 구조로 표시하는 방법

② 트리의 각 레벨에서 실패 모드의 조합을 AND, OR 등의 논리 연산자로 설명

③ 실패의 근본 원인에 대한 경로를 파악하여 여러 요소가 주어진 문제에 어떻게 영향을 미치는지 평가하는 효과적인 도구

④ 실패 원인 요소의 개선이 다른 문제를 발생시키지 않고 해당 문제를 해결할 수 있는지 확인

4) HACCP(Hazard Analysis and Critical Control Points)

① 제품 품질, 신뢰성 및 안전성을 보장하기 위한 체계적·예방적인 도구

② 제품의 설계, 개발, 생산 및 사용 중에 발생하는 위험 요소와 영향을 분석, 평가, 방지, 제어하는 과학적·체계적 방식

③ 7단계로 구성됨

- 유해성 분석을 실시하고 공정의 각 단계에 대한 예방 조치 확인

- 임계점 결정

- 임계치 설정

- 감시 시스템 수립

- 모니터링의 중요 통제점이 제어 상태가 아님을 나타낼 때 수행할 시정 조치 수립

- HACCP 시스템이 효과적으로 작동하는지 확인하기 위한 시스템 수립

- 기록 보관 시스템 수립

④ 물리적·화학적·생물학적 위험과 관련된 위험을 식별하고 관리하는 데 사용

⑤ 중요 통제점을 식별할 정도로 제품 및 프로세스에 대한 이해가 충분할 때 가장 유용

⑥ HACCP 분석 결과를 활용하여 제조 프로세스뿐만 아니라 전체 라이프 사이클 단계도 쉽게 모니터링

5) HAZOP(Hazard Operability Analysis)

① 위험 상황이 의도된 설계 또는 작동으로부터의 편차에 기인한다고 가정하여 만들어진 도구

② ‘Guide-word’를 사용하여 위험을 식별하는 체계적인 브레인 스토밍 기법

- Guide-word : No, More, Other Than, Part of 등의 단어

③ 업스트림 공급 업체,장비 및 시설뿐만 아니라 제조 프로세스 전체에 적용

④ HAZOP 분석 결과는 리스크 관리 운영 목록으로 제조 프로세스의 중요 포인트를 정기적으로 모니터링할 수 있음

6) PHA(Preliminary Hazard Analysis)

① 사전 경험을 바탕으로 미래의 위험 요소를 식별하고 발생 확률 분석

② 광범위한 기법을 사용하지 못하는 환경에서 기존 시스템 분석 및 위험의 우선 순위 정하는 경우 유용

③ 설계 세부 사항이나 운영 절차에 대한 정보가 거의 없는 프로젝트 개발 초기에 사용

④ PHA 구성 요소

- 위험 이벤트가 발생할 수 있는 가능성의 확인

- 발생할 수 있는 상해 또는 손상의 정도에 대한 정성적 평가

- 심각성과 발생도를 조합한 위험도의 상대적 순위 가능한 조치 방법의 확인

7) RRF(Risk Ranking and Filtering) : 바이오 의약품의 경우 주로 RRF를 사용함

① 위험을 비교하고 순위를 매기는 도구

② 다양한 양적, 질적 요소들에 대한 평가 점수를 하나의 상대 위험 점수로 통합하여

③ 위험도 순위 지정

④ 커트라인 개념인 ‘필터’를 사용하여 위험 순위를 관리 또는 조정

⑤ 제조 현장의 우선 순위를 정함

⑥ 위험 요소 또는 결과가 다양하여 한가지 도구로

⑦ 비교하기 어려운 경우 유용

⑧ 동일 조직 프레임 워크 내에서 정량적으로 평가된 위험과 정성적으로 평가된 위험을 모두 평가할 때 유용

RRF(위험 순위 매김)

Criticality Score = Impact X Uncertainty

1. Impact(영향도)

Efficacy, PK/PD, Immunogenicity, Safety의 4가지 항목에 영향을 주는 정도를 평가

2. Uncertainty(불확실도)

Impact 판단을 위해 사용한 정보의 출처를 평가

3. Score 값이 기준값을 초과하면 CQA로 판정, 기준값 이하이면 Non-CQA로 판정

4. 일반적으로 기준값은 20(A-Mab Case 참조)

Impact 평가 기준 예: A-Mab Case

|

Impact (Score) |

Biological Activity or Efficacya |

PK/PDa |

Immunogenicity |

Safety |

|

Very High (20) |

Very significant change |

Significant change on PK |

ATA detected and confers limits on safety |

Irreversible AEs |

|

High (16) |

Significant change |

Moderate change with impact on PD |

ATA detected and confers limits on efficacy |

Reversible AEs |

|

Moderate (12) |

Moderate change |

Moderate change with no impact on PD |

ATA detected with in vivo effect that can be managed |

Manageable AEs |

|

Low (4) |

Acceptable change |

Acceptable change with no impact on PD |

ATA detected with minimal in vivo effect |

Minor, transient AEs |

|

None (2) |

No change |

No impact on PK or PD |

ATA not detected or ATA detected with no relevant in vivo effect |

No AEs |

Uncertainty 평가 기준 예: A-Mab Case

|

Uncertainty (Score) |

Description (Variants and Host Related Impurities) |

Description (Process Raw Material) a |

|

7(Very High) |

No information (new variant) |

No information (new impurity) |

|

5(High) |

Published external literature for variant in related molecule. |

--- |

|

3(Moderate) |

Nonclinical or in vitro data with this molecule. Data (nonclinical, in vitro or clinical) from a similar class of molecule. |

Component used in previous processes |

|

2(Low) |

Variant has been present in material used in clinical trials. |

--- |

|

1(Very Low) |

Impact of specific variant established in Clinical Studies with this molecule. |

GRAS or studied in clinical trials |

GRAS = generally regarded as safe

a Assesses the impact of a raw material as an impurity. Impact of the raw material on the product during manufacturing is assessed during process development.

CQA Criticality 평가 사례 : A-Mab Case

|

Tool #1 (Impact × Uncertainty) |

|||||

|

Attribute |

Efficacy |

PK/PD |

Immunogenicity |

Safety |

Risk Score |

|

Galactose Content |

16 × 3 = 48 |

2 × 5 = 10 |

2 × 5 = 10 |

2 × 5 = 10 |

48 |

Risk Score : 4개 항목 평가 점수 중 최대값인 48점

Risk Score 값이 20을 초과하므로 CQA로 판정

CQA-AC(Acceptance Criteria, 허용 기준) 설정

의약품의 안정성과 유효성을 보장하기 위해서 CQA가 만족해야 하는 허용 범위

CPP(주요 공정 인자) 허용 범위 설정에 필요

→ 개발 초기, 정보 부족으로 인해 임시로 설정 후, Process Characterization 단계 이전에 확정

1. AC 설정방법

1) 사전 지식(Prior Knowledge) : 관련 문헌, 타사/자사 유사 제품

2) In-vitro 연구 결과

3) 비임상 연구 결과

4) 임상 연구 결과와 상업 생산 데이터 등 활용

댓글