실리퍼 웨이퍼 기판 위에 진공증착법을 이용한 탄소코팅과 이온 스퍼트링법을 이용한 금코팅을 성막함에 있어 진공증착과 이온스퍼터링의 원리에 대해 알아보고, 횟수와 시간 변수에 따른 박막의 형태와 두께와의 상관관계를 알아봄에 있다.

이온스퍼터링

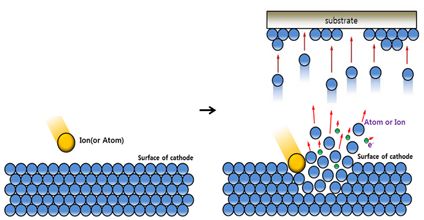

고에너지입자를 이온화된 아르곤 가스등의 기체를 이용하여 음극에 충돌시켰을 때 충돌에너지가 충분히 큰 경우에는 음극을 구성하고 있는 물질의 표면에서 원자를 떼어낼 수 있게 된다. 이것을 공업적으로 응용한 것이 스퍼터링이다. 그림 3에서 보이는 것과 같이 이온이 매우 높은 에너지를 가지고 음극 물질에 출돌하게 되면 충돌 주변의 원자들에게 에너지가 전달되고, 이 때 전달되는 에너지가 원자들간의 결합력보다 크다면 원자들 중 일부는 결합을 끊고 외부로 튕겨 나가게 된다. 이 현상 자체를 스퍼터링 현상이라 부르며, 튕겨나간 원자들이 음극 반대편에 위치한 기판까지 날아가 붙으면서 증착이 이루어지게 되는 것이 스퍼터링법이다. 스퍼터링법이 진공증착 및 이온 플레이팅과 다른 가장 큰 차이점은 증착시킬 소스 물질에 운동량을 직접 전달한다는 점이다.

실험 방법

1. 실험 공정도

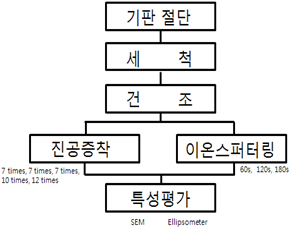

실험의 전반적인 공정도를 그림에 나타내었다.

기판의 절단, 세척, 건조의 전처리과정을 하고 각 조건에 따라 진공증착과 이온 스퍼터링으로 성막하였다. 특성평가로 SEM으로 미세구조 관찰을 하고, Ellipso-meter로 박막의 두께를 측정하였다.

2. 기판 전처리

기판이 갖추어야 할 요소로는

1) 성막할 물질과 흡착성이 좋아야 한다.

2) 성막할 물질과 화학반응을 일으켜선 안된다.

3) 오염이 되어서는 안된다.

위의 세 가지가 있다. 우선 기판으로는 C와 Au를 증착하기 위해 흡착성이 좋고, 화학반응을 일으키지 않는 실리콘 웨이퍼 기판을 다이아몬드 칼을 이용하여 그림 7과 같이 적절한 크기로 절단하였다. 이 때 증착할 광이 나는 면을 아래로 가게한 뒤 절단하여 기판의 손상을 최소화 하였다. 알맞은 크기로 자른 기판은 먼지 등의 이물질을 제거하기 위해 그림 8과 같이 증류수에 담근 후 초음파 세척을 실시하고 수분이 없어질 때 까지 건조하였다.

3. 진공증착을 이용한 박막

건조된 실리콘 웨이퍼 기판을 그림 9의 진공 증착기안에 넣고 진공 펌프를 이용하여 기판 하단부로 공기를 빼서 진공분위기를 만들어 준다. 어느 정도 진공이 잡히고 나면 OUTGASSING 을 통해 불순물 또는 먼지를 태운다.

그리고는 점화버튼을 눌러 전류를 흘려주어 성막을 시작하는데 그림 10와같이 한쪽 끝이 뾰족한 탄소봉에 전류를 흘려주면 높은 저항 값으로 인해 열이나고 스파크가 나며 한쪽 끝이 뾰족한 A봉이 타들어 간다. 이 때 A봉 뒤의 스프링이 C방향으로 계속 밀어주며 점화를 유지한다.

진공증착 중에 점화버튼을 연속해서 눌리고 있게 되면 두께는 두꺼우나 불균질한 박막이 될 확률이 높다. 하지만 점화버튼을 띄엄띄엄 눌릴 경우 두께는 얇으나 균질한 박막이 될 확률이 높다. 본 실험에서 점화버튼을 누르는 횟수 조건은 총 다섯가지(7회, 7회, 7회, 10회, 12회)로써 7회의 경우 세 개의 기판에 성막해주었다. 각 횟 수별로 점화 버튼을 누른 후에는 탄소봉이 다 타들어갈 때까지 꾹 눌려주었다.

4. 이온 스퍼터링을 이용한 박막

전처리 후 건조된 실리콘 웨이퍼 기판을 챔버안에 넣은 후 증착 시간을 60초, 120초, 180초로 정하고 진공을 잡는다. 이온 스퍼터링기는 고진공인 진공증착기와 달리10-1~10-3torr정도의 저진공이다. 챔버 안에 진공이 잡히고 나면 전류를 10~20mA가 되도록 조절한다. 이렇게 전류를 흘려주면 기판위에 Au 이온들의 막이 입혀지게 된다. 지정된 시간이 지나고 나서 시편을 꺼내 두께와 표면을 관찰한다.

[박막공학실험]이온스퍼터링과 탄소코팅 레포트

1. 실험 목적 1.1. 실리퍼 웨이퍼 기판 위에 진공증착법을 이용한 탄소코팅과 이온 스퍼트링법을 이용한 금코팅을 성막함에 있어 진공증착과 이온스퍼터링의 원리에 대해 알아보고, 횟수와 시간

www.happycampus.com

댓글