본 내용은 불용성 약물을 기제 전체에 분산된 상태로 함유하는 액제로서 경구투제제를 설명하고자 합니다. 이들 제제에서 분산되어 있는 물질은 분산상 (disperse 또는 dispersed phase)라 부르고 기제를 분산되는 상 (dispersing phase) 혹은 분산매 (dispersion medium)라고 합니다. 분산상의 입자는 보통 분산매 중에서 불용인 고형물질입니다. 유탁액제의 경우 그 분산상은 분산매인 액체중에서는 녹지 않고 또 혼화하지 않은 액체로서 유화함으로서 액체약물을 미세한 액적으로 만들어 분산매 전체에 분산시킬 수 있습니다. 분산제제는 열역학적으로 안정한 상태를 유지하기 위하여 계면장력을 저하하거나 침강을 지연하기 위하여 다양한 첨가제를 가하여 제조하는데 분산상을 완전히 또 균일하게 재분산 시켜야 하는 이유는 1회 투여량을 정확하게 투여하는데 필요하기 때문입니다. 본 내용은 분산제제로서 가장 많이 사용되고 있는 유제와 현탁제제의 기초 이론 및 각 제조 공정과 품질관리 방법에 대해 알아보도록 하겠습니다.

1. 분산제제의 기초 이론

물질이 다른 물질의 상에 입상으로 분포되어 있는 계를 분산계(disperse system)라고 하며 이러한 분산계의 매질을 이루는 상을 분산매(dispersion medium), 분산매 중에 산재하는 물질의 상을 분산상(disperse phase)이라고 합니다. 분산계는 분산상을 이루는 입자의 크기에 따라 콜로이드 분산(colloidal dispersion;1-500nm), 미분산(fine dispersion;0.5-10㎛), 그리고 조분산(coarse dispersion; 10-50㎛)으로 구분 할 수 있습니다. 또한 분산상의 입자가 분산매 중에 산재되어 불균일한 계를 형성하는 분산계로 이루어진 제제를 분산제제라고 하는데 이러한 분산제제는 분산 상의 크기에 따라 분류된 위의 세가지 분산계로부터 모두 얻어질 수 있습니다.

분산제제는 물리적으로 불안정하고 고형제제에 비해서 용량이 부정확한 단점도 있으나, 용액제제에 비해서 약물의 산화 및 분해가 적고, 내복용인 경우 약물의 나쁜 냄새나 맛을 방지 할 수 있는 장점이 있습니다. 이러한 여러 가지 장점 때문에 분산제제는 다양한 목적과 용도로 개발되어 시판의약품 제형으로 사용되고 있습니다.

조입자 분산계에 있어서는 내상과 외상등이 접하고 있는 경계면인 계면이 존재하며, 이 계면에서는 여러 가지 복잡한 계면 현상을 볼 수 있는데 서로 섞이지 않는 2종의 액체의 계면(유제의 경우)과, 고체와 액체의 계면(현탁제의 경우)등에도 표면장력과 유사한 장력이 장용하며, 이와 같은 2상계의 계면에서 다른 종류의 분자간에 작용하는 분자간 인력은 그다지 크지 않기 때문에 두 개의 상이 접촉하는 계면의 분자는 각각 상내부의 분자보다 많은 자유에너지를 갖습니다. 따라서 표면의 경우와 같은 모양으로 계면에서는 그 면적을 최소로 하기 위한 힘이 작용하며 물질 표면에 작용하는 장력을 표면 장력이라 하고 액체-액체, 고체-액체, 고체-고체간의 계면에 작용하는 장력을 계면 장력이라고 합니다.

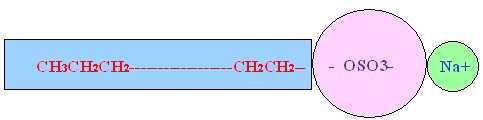

계면 활성제란 한 개의 분자내에 친수성기와 소수성기(친유성기)를 함께 가지고 있으며 액체에 용해해서 그 표면(계면) 장력을 현저히 저하시키는 물질입니다. 계면활성제는 독특한 화학구조를 가지고 있는데 분자의 한쪽에 물과 친화력이 큰 친수성기가 있고 다른 한쪽에는 기름과 친화성이 큰 소수성기를 가지고 있습니다.

계면 활성제는 대전성, 용제에 의해 분류가 가능한데 대전성에 의해 분류하면 음이온성, 양이온성, 비이온성, 양성 계면활성제의 크게 4가지로 나눌 수 있으며 용제에 의해 분류해 보면 가용화제, 유화제, 세정제, 분산제, 습윤제로 분류가 가능합니다. 먼저 계면활성제를 대전성에 의해 분류해 보도록 하겠습니다. 앞에서 언급한 것처럼 계면활성제는 대전성에 의해 아래의 4가지로 분류가 가능합니다.

각각에 대해 설명해 보면

1. 음이온성 계면 활성제

친수성기로 음이온 전하를 갖는 것으로서 수중에서 친수기 부분이 음이온으로 해리됩니다. 세정작용과 기포형성 작용이 우수하여 비누, 샴푸, 클렌징 폼에 많이 사용되며 석유부산물에서 화학 합성하여 얻어지는 음이온 계면활성제는 강한 세척력과 피부자극, 잠재적 발암물질을 함유하고 있으나 식물성 음이온 계면활성제는 인체에 유해하지 않고 자연에서 빠르게 분해되므로 환경에도 좋습니다.

대표적인 음이온성 계면활성제는 카르복시산 염(RCOO-M+), 설폰산 염(RSO3-M+), 황산에스테르 염(ROSO3-M+), 인산에스테르 염(RPO3-Na2+) 등이 있습니다. 음이온 계면활성제는 계면활성제 시장에서 가장 많은 퍼센트를 차지하고 있는데 역사적으로 산업혁명 이래 표면활성이 필요한 많은 공정에서 사용하였습니다.

2. 양이온성 계면활성제

친수성기로 양이온 전하를 갖는 것으로서 수중에서 친수기 부분이 양이온으로 해리합니다. 음이온 계면활성제와는 반대의 구조를 갖고 있어 역성비누라 하기도 합니다. 살균, 소독작용이 우수하고 정전기 발생을 억제하는 특성이 있어 린스나 헤어트리트먼트제와 같은 두발용 화장품에 많이 사용합니다. 대표적인 예로는 4급 암모늄 할로겐화물(R4N+Cl-)을 들 수 있습니다.

대부분 양이온 계면활성제는 많은 미생물의 성장을 정지시키거나 억제하는 생물학적인 활성이 있으며 섬유공업에서 유연제, 방수제, 염료 고착제로 사용되고 있습니다.

3. 비이온성 계면 활성제

친수성기가 전하를 띄지 않으나 분자 내에 여러 개의 극성기를 가지고 있어 물과의 친화성이 자유롭습니다. 따라서 피부에 자극이 가장 적은 종류이기 때문에 유액, 크림 등과 같은 피부에 오랜 시간 사용되는 기초화장품의 유화제로 가장 많이 사용됩니다. 대표적인 예로는 폴리옥시에틸렌(-OCH2CH2O-)이나 폴리올 그룹을 들 수 있는데 비이온 계면활성제는 전기적으로 중성이기 때문에 전해질의 존재에 덜 민감하여 pH에 의한 영향을 덜 받으며 합성과정에서 친수성기의 중합도를 고안하여 용해성을 조절하기 쉬운 특징을 가지고 있습니다.

4. 양성 계면 활성제

양이온 전하와 음이온 전하를 한분자 내에 함께 가지고 있으며 양이온은 산성영역에서 음이온은 알칼리성 영역에서 해리합니다. 세정작용이 있으면서, 피부에 자극이 적어 저자극 샴푸, 베이비 샴푸 등 피부에 자극이 적은 화장품을 만들 때 사용합니다. 예로는 이미다졸린 유도체, 베타인, 설포베타인[RN+(CH3)CH2CH2SO3-]등을 들 수 있습니다. 양성 계면활성제는 독특한 성질로 인하여 시장 규모가 점점 증가하고 있는 추세입니다.

다음으로 계면활성제를 용제에 의해 분류해 보면 가용화제, 유화제, 세정제, 분산제등으로 나눌 수 있는데 이러한 분류를 이해 하려면 먼저 친수-친유 균형 즉, HLB(Hydrophile-lipophile balance)를 먼저 이해 해야 합니다.

HLB값(Hydrophile-Lipophile Balance)이란 계면활성제가 물과 기름에 대한 친화성 정도를 나타내는 값으로서 계면활성제의 종류가 많아 사용 목적에 맞는 계면활성제를 찾고자 하는 요구에 맞춰 1949년 미국의 그리핀이 제안한 개념입니다. HLB값은 0부터 20까지 있으며, 0에 가까울수록 친유성이 좋고, 반대로 20에 가까우면 친수성이 좋다고 분류합니다.

HLB 값의 차이에 따라 그리고 그 용도에 따라 각각에 대해 불러주는 이름이 다른데

a) 가용화제 : 용매에 대한 용해도가 낮은 물질을 용해시켜 주는 물질로 빛을 통과시킬 수 있는 투명한 액체를 만들어 주는 계면활성제로서 주로 HLB 15~18 정도에서 가용화 성능을 가집니다.

b) 유화제 : 서로 섞이지 않는 두 액체를 일정기간 분산, 안정화 시키는 물질로 HLB 4~15입니다.

c) 세정제 : 액체의 세정력을 증가시키는 물질로 HLB 13~15입니다.

d) 분산제 : 고체입자를 물에 균일하게 분산시키는 물질로 HLB 7~9입니다.

2. 유제의 특성과 조제 및 공정관리

유제는 분산상이 그와 혼합되지 않는 기제액중에 소액적으로서 분산하고 있는 분산계를 의미합니다. 서로 불완전하게 혼합되거나 전혀 혼합되지 않는 2가지 액체로 구성된 분산계에서 한 액체가 다른 액체 속으로 미립자로 분산되어 있고 그 입자 크기가 0.1μ 이하일 때를 콜로이드라 하고, 0.1μ에서 수μ 정도의 크기일 때는 에멀전 혹은 유제라고 합니다. 유제의 용어에서는 분산상은 내상, 분산매는 외상 혹은 연속성이라 부르는데 내상이 유성이고 외상이 수성인 유제는 수중유 유제라 부르고 통상 o/w로 나타낸다.

반대로 내상이 수성이고 외상이 유형성인 유제는 유중 수형 유제라 부르고 w/o형 유제로 나타냅니다. 에멀전이 O/W형인지 W/O형인지는 전기전도도를 측정해 보면 알 수 있으며 물 또는 기름을 첨가하면 O/W형에서는 물에 의해 희석이 되고 W/O 형에서는 기름에 의해 희석이 되나, 그 반대의 경우는 균일한 분산이 얻어지지 않으므로 쉽게 구별할 수 있다. 다른 방법으로는 수용성 염료를 첨가하면 O/W형 에멀전에서는 물에 쉽게 분산이 되므로 바로 유제가 착색되어 간단히 확인할 수 있습니다.

구성성분에 따라서는 유제의 점도가 많이 변화하며 제제분야에서의 유제는 액상 혹은 반고체상으로 조제될 수 있는데 조성 및 사용목적에 따라서 액상의 유제는 경구용, 외용 혹은 주사용으로서 사용되고 반고체상인 것은 외용으로 쓰일 수 있습니다. 일반적으로 안정된 유제를 조제하기 위하여서는 제 3의 상이 필요하며 그때 사용되는 것이 바로 유화제입니다. 서로 불용성 혹은 일부 가용성인 액체는 흔듦, 교반, 충격, 초음파 등과 같은 물리적인 방법으로 유화 시키는 경우도 있지만, 이 방법으로 얻은 에멀전은 매우 불안정하고 단 시간 내에 분산됩니다.

즉 열역학적으로 미립자는 계면 에너지를 방출하고 큰 입자로 되려는 경향이 있으므로, 이것을 방지하기 위해서는 계면 활성제를 첨가하여 표면장력을 저하시켜 응집되는 것을 억제해야 하는 것입니다. 유화제로서는 HLB 8~18인 것은 O/W형 에멀전에, 4~7은W/O형 에멀전에 적합하다고 하는데 일반적으로 계면 활성제의 친수기가 수화성 및 이온성이 강할수록 O/W형 에멀전에 적합하고, 이와 반대로 친유성이 강할수록 W/O형 에멀전에 적합합니다. 유제조제에 유용한 유화제는 어떤 특정한 성질을 가지고 있어야 하는데 즉 다른 처방조성과 배합할 수 있고 주약 성분의 안정성 혹은 유효성에 지장을 주어서는 안되고 그 자신은 제제중에서 안정하고 분해하여서는 안됩니다.

유화제는 또한 환자에의 투약량에서 무독하여야 하고 맛, 냄새, 색이 적은 것이 바람직합니다. 각종 제제에 사용되는 유화제는 크게 계면활성제류, 수용성고분자류 (arabic gum, gelatin 등) 및 고형미립자류(Veegum, bentonite 등)로 분류할 수 있습니다.

그럼 유제의 조제는 어떻게 할까요?

유제는 그 성분의 성질과 사용하는 장치에 따라서 몇 가지 방법으로 조제될 수 있습니다. 소규모로 즉시 유제를 조제하려고 할 때는 일반적으로 3가지 방법을 사용하는데 이는 대륙법(continental method, dry gum method), 영국법 (English method 또는 wet gum method), 병법(bottle method 또는 Forbes bottle법)입니다.

① continental method, dry gum method

이 방법은 1차 유제를 조제할 때 기름 4에 대하여 물 2와 gum 1을 첨가하므로 “4:2:1”법이라고 부르기도 합니다. 이 방법에서는 arabia gum 또는 다른 o/w형 유화제를 완전히 건조된 유발 중에서 기름과 완전히 혼화될 때까지 연화합니다. 기름과 gum을 혼화한 다음 물 1parts를 모두 가하면 곧 연화하기 시작하여 형성된 초유제는 백색으로 되고 저을때 소리가 나게 되는데 다음에 외상에 녹거나 혼합할 수 있는 액상처방 성분을 그 초유제에 혼화하면서 첨가합니다. 유발, 유봉을 쓰기보다 전기믹서나 blender를 써서 유제를 만들수도 있습니다.

② 영국법 또는 wet gum법

이 방법은 앞의 대륙법과 마찬가지 비율의 기름, 물, gum이 사용되나 혼합순서가 다릅니다. 일반적으로 gum 점액의 조제는 과립 아카시아와 이의 2배 무게의 물을 trituration하여 만들고 그 다음 기름을 소량씩 서서히 가하여 기름이 유화되게 그 혼합액을 연화합니다

조작중 혼합액이 너무 점도가 클 때에는 기름을 첨가하기 전에 그것에 물을 추가하여 혼화하고 기름의 전체량을 가한 다음 균일한 유제로 만들기 위하여 그 혼합액을 수분 동안 충분히 혼합합니다. 그 다음 대륙법과 마찬가지로 다른 처방물질을 가하고 액량계에 유제를 옮기고 물로 전체량을 만들면 됩니다.

③ Forbes Bottle or Forbes Bottle Method

이 병법은 휘발성 기름, 점도가 낮은 유지의 유제를 조제하는데 유용한 방법입니다. 이 방법은 acacia가루를 건조한 병에 넣고 여기에 기름 2 parts를 첨가한 다음 병의 뚜껑을 닫고 그 혼합액을 충분히 진탕하고 기름과 거의 같은 부피의 물을 소량씩 가하고 그 때마다 세게 진탕합니다. 다음에 물의 전체량을 가해서 생성시킨 초유제를 나머지의 적당량의 물 혹은 다른 처방물질의 적당량의 수용액으로 희석하면 됩니다.

유제 제조후에는 품질관리에서 특히 안정성을 신경써야 합니다. 왜냐하면 유제는 열역학적으로 불안정한 분산계로 비록 계면간의 힘을 계면활성제등의 유화제를 가하여 안정화 시켰다고 하나 특히 물리적으로 불안정하다고 생각되고 있기 때문입니다. 물리적인 불안정성의 원인으로는 즉 (a) 방치시 내상 혹은 분산상의 소구입자가 뭉쳐서 응집 (응결)체 (aggreagtion)을 형성하거나 합쳐지는 합일의 경우 (coalescence) (b) 큰 입자 혹은 소구의 응집체가 표면에 부상하든가 바닥에 침강하여 내상의 농도가 높은 층을 형성 (creaming)하는 경우, (c) 내상의 소구끼리 융합하고 그 결과로서 내상액의 일부 또는 모두 유화상태를 잃고 유제의 상부 혹은 하부에 분리상을 만드는 경우 (breaking)의 경우를 말할 수 있겠습니다. 유제는 동결로 인해 입자의 융합이 일어나고 때로는 파괴되는 일도 있으며 또한 과도하게 가열하여도 같은 영향을 미칩니다.

대부분의 유제에 대하여 업계에서는 그 안정성 시험을 5, 40 및 50℃의 실험조건하에서의 평가를 실시하고 있습니다. 광선, 공기 및 미생물오염 등의 다른 환경조건도 유제의 안정성에 대하여 나쁜 영향을 미칠 가능성이 있으므로 일으킬 수 있는 위험성을 최소로 하기 위하여 적정한 처방이나 포장수단이 보통 사용됩니다. 산화에 약한 유제는 처방 중에 항산화제를 가함과 동시에 사용 후 내용물이 공기와 접촉하지 않도록 용기를 밀봉하도록 주의를 표시 합니다. 여러 가지 곰팡이, 효모, 세균류는 유제중의 유화제의 분해를 일으켜 유제를 파괴시킵니다. 유화제가 미생물에 의해 어떤 영향을 받지 않는 경우에도 눈에 보이지 않더라도 제제상, 치료상의 품질저하를 일으킬 수 있습니다. 곰팡이 혹은 효모가 세균류 보다도 유제를 오염하기 쉬우므로 보존제를 o/w형 유제의 수상 중에 함유시키는 것이 일반적으로 실시되고 있으며 흔히 methylparaben과 propylparaben을 섞어서 사용합니다.

3. 현탁제의 특성 및 조제 방법과 공정관리

현탁제라함은 미세하게 분할된 약물입자가 최소의 용해도만을 나타내는 기제 중에 그 약물입자를 거의 균일하게 분산시킨 상태로 함유되어 있는 제제라고 정의할 수 있습니다. 경구용 현탁제를 조제하는 이유는 몇 가지를 들 수 있는데 어떤 약물은 용액으로 하면 화학적으로 불안정하나 현탁될 때에는 안정한 경우가 있는데 이와 같은 경우에는 경구현탁제로 만듦으로써 화학적 안정성을 보장할 수 있습니다.

액제는 복용하기 쉽고 투여용량을 임의로 조절할 수 있고 특별한 고용량을 투여에 적합하다는 등의 이유에서 많은 환자에게 동일약물의 고형제제 (정제 혹은 캅셀제) 보다 즐겨 사용되며 어떤 약물을 용액의 형태로 투여할 때 느끼게 되는 불쾌한 맛이 그 약물을 현탁제로서 투여할 때에는 차폐될 수도 있습니다.

대부분의 경구현탁제는 환자가 좋아하는 맛을 예상하여 적합한 flavor를 가하고 감미가 있는 기제를 쓴 수성기제입니다. 제제적으로 우수한 현탁제를 개발하여 제조하는데는 여러 가지 문제가 고려되어야 합니다. 치료상의 유효성, 제제성분의 화학적 안정성, 제제의 내구성 및 제제의 외견적인 미화등입니다. 이외에도 현탁제 가 갖추어야 할 바람직한 특성은 다음과 같습니다.

① 조제된 현탁제에는 침강이 느리고 용기를 가볍게 진탕할 때 그 재분산이 빨라야 합니다.

② 현탁제의 특성으로서 현탁질의 입자경은 정치보존중 장시간 거의 일정하게 되는 것이 필요합니다.

③ 용기에서 현탁제를 분주할 때 용이하고 또 균등하게 될 필요가 있습니다.

현탁제를 실제로 조제할 때는 사용하려고 하는 분산상 및 분산매의 특성을 잘 알아야 합니다. 어떤 경우에는 기제에 대하여 분산상이 친화성을 가져서 기제를 첨가만 하여도 용이하게 습윤되는 것도 있지만 약물에 따라서는 기제가 용이하게 침투되지 않고 약물입자끼리 굳어지던지 기제의 상부에 부상하는 것도 있기 때문입니다. 이 경우에는 약물의 분말에 분산매가 잘 침투하도록 습윤제로 먼저 축여줄 필요가 있습니다.

현탁제를 대규모로 생산할 때에는 colloid mill과 같은 장치로 약물입자와 습윤제를 혼합하나 소량으로 만들 때의 혼합은 유발과 유봉으로 하면 됩니다. 약물분말이 습윤하면 분산매의 일부분을 분말에 첨가하여 이들이 충분히 결합된 다음 나머지 기제를 가합니다. 현탁제에는 전하를 띤 약물이 caking 형성을 방지하도록 응결 (flocculation)을 조절할 필요가 있습니다.

응결을 조절하기 위하여 입자들 사이의 제타전위를 조절하기 위한 전해질 (pH 조절), 계면장력을 저하하기 위한 계면활성제를 사용하거나 혹은 및 고분자 물질을 가하여 고분자 사슬 일부는 입자 표면에 흡착되고 나머지는 분산매속으로 들어가 다리를 형성하여 응결괴 (floc)를 만듦으로써 약물 입자의 침강이 일어나더라도 조금 흔들면 신속히 재분산될 수 있도록 응결을 조절할 필요가 있습니다.

특히 방치시 침강이 지연되고 용시에 흔들면 점도가 감소하는 유사소성이며 구조성 매질인 현탁화제 (CMC, MC, tragacanth, carbopol, HPMC 등)를 사용할 필요가 있는 것입니다. 세균 및 곰팡이에 의한 오염을 방지하기 위하여 필요한 경우에는 적절한 보존제가 처방 중에 함유하도록 합니다.

현탁제를 제조한 후에는 포장 및 저장을 해야 하는데 현탁액의 윗 부분에 적당한 공간을 두고 입구가 넓은 용기에 충진하여 현탁제가 빨리 그리고 원활히 나올 수 있도록 하면 됩니다. 현탁제는 동결, 과도한 가열 또 광으로부터 보호할 수 있어야 하고 또 기밀용기에 보존되어야 합니다. 기제 중에 고체를 균일하게 분산시키고 균일하고 정확한 투여량을 위하여 사용전에 매번 현탁제 를 진탕하는 것이 중요합니다.

[보건의료/GMP 실무 및 제약공정의 이해] - GMP 산업화 공정 | 의약품의 품질과 제조소 시설기준의 이해

[보건의료/GMP 실무 및 제약공정의 이해] - GMP 산업화 공정 | 의약품 제형의 분류와 특징

[보건의료/GMP 실무 및 제약공정의 이해] - GMP 산업화 공정 | 고형제제의 유형과 제조공정 이해

[보건의료/GMP 실무 및 제약공정의 이해] - GMP 산업화 공정 | 정제 제조공정과 품질관리

[보건의료/GMP 실무 및 제약공정의 이해] - GMP 산업화 공정 | 기타 고형제의 제조공정과 품질관리

[보건의료/GMP 실무 및 제약공정의 이해] - GMP 산업화 공정 | 피부적용제제의 제조공정과 품질관리

[보건의료/GMP 실무 및 제약공정의 이해] - GMP 산업화 공정 | 눈, 코, 귀의 국소 적용제제와 분사 및 추출제제

댓글